|

韩飞

(岳阳石油化工总厂研究院,湖南岳阳414014)

摘要:介绍了乙醇汽油的国内外发展概况,以及乙醇汽油的性质、制备和调合方法,重点介绍了用农产物、农林废弃物为原料,通过水解发酵作用生产乙醇的研究现状和在我国的应用前景。

1前言

乙醇汽油,就是把乙醇和汽油按比例混配而成的汽车燃料。

将乙醇与汽油掺合在一起作燃料的作法从第二次世界大战期间就开始了。到了20世纪30年代因受乙醇资源来源不稳定等因素的影响而不再使用。直到20世纪60年代末期,各国政府为了保护环境而严格控制汽油中的含铅量,对醇(甲醇、乙醇)燃料又给予了的高度重视。从20世纪80年代以来,尽管国际石油价格相对稳定或下跌,燃料醇在某些国家还是得到了广泛的应用。在美国和巴西用粮食作原料发酵生产的乙醇主要用作汽车燃料,在西欧也有少量乙醇用作燃料。美国从1979年开始推广出售乙醇-汽油混合燃料(汽油中含10%乙醇),到1985年已占美国汽油市场的5%,1998年美国燃料用的乙醇约为413~586万t,约占美国乙醇消费量的83%~87%。巴西是世界上唯一由政府支持且使用乙醇燃料规模最大的国家。他们从l975年起就开始执行乙醇燃料推广计划,以减少对进口石油的依赖,l979年又开始了一个新的使用乙醇燃料的计划。

目前,巴西有2种车用燃料,一是含20%无水乙醇的汽油混合燃料(E20);另一种是含有4%水分的乙醇燃料(E96),用于专门设计的乙醇汽车。

我国在20世纪30~40年代曾用乙醇作过汽车燃料,20世纪50年代因汽油供应不足有所发展,后来由于受乙醇资源来源的限制及大庆油田开发成功,汽油供应不再紧张,从而中止了乙醇燃料的应用,目前国内乙醇汽油的生产及市场都是空白。

2目前形势

我国目前正在推广使用高辛烷值无铅汽油,并大力开展新配方汽油的研究。为了保护环境,世界各国(包括我国)都普遍采用甲基叔丁基醚(MTBE)作为无铅汽油添加剂,但最近在美国,由于装MTBE的储罐泄漏而使地下水源受到污染,在世界范围内引起人们对MTBE是否致癌及是否有污染的诸多争议,虽然还没有定论,但目前美国已立法在重新配制汽油中禁止使用MTBE。在这种情况下,我国在继续发展MTBE的同时,也应开发研究可替代MTBE的高辛烷值添加剂,而乙醇汽油就是用乙醇替代MTBE加到汽油中调制而成的无铅车用汽油。2001年4月18日,国家计委和国家技术监督局在北京联合发布变性燃料乙醇和车用乙醇汽油的强制性国家质量标准。根据规定,变性燃料乙醇在车用汽油中的含量不超过10%。这昭示着我国汽车燃料将发生一场变革,乙醇汽油的开发和应用势在必行。

3研究现状

3.1乙醇汽油的相关性质

3.1.1乙醇和汽油的性能比较

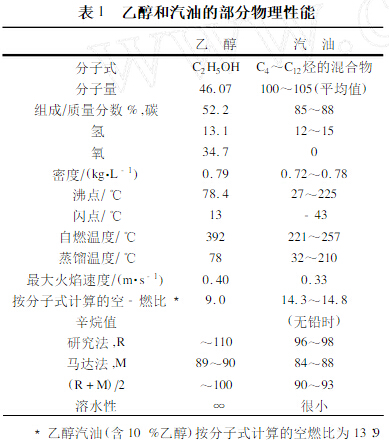

由表1可知,乙醇的闪点、自燃温度和辛烷值都比汽油高,而按分子式计算的空-燃比(空气-燃料比)则比汽油低。乙醇可全溶于水,并且其分子组成中含氧34.7%(质量分数),而汽油不溶于水且不含氧。这些性能差别使其作为发动机燃料时会产生各种不同的操作需求和不同的性能特征,但在汽油和乙醇汽油之间存在的性能差别却很小,因为乙醇汽油中只含10%(体积分数)的乙醇。

3.1.2乙醇含量对乙醇汽油的影响

表2显示出乙醇含量对乙醇汽油某些性能的影响:乙醇汽油的最大含水能力随着乙醇含量的增加而增加;雷德蒸汽压(即由混合物在38℃和蒸汽对液体的体积比为4时产生的绝对压力,用以表示汽油和原油的挥发性。)在约15%(体积)前随着乙醇含量的增加而增加,在约15%(体积)后在乙醇含量增加时几乎保持恒定,直到乙醇含量增至约40%~5O%(体积)以后才开始减少;乙醇汽油的流动性在乙醇含量大于2%后随着乙醇含量的增加而降低。

3.1.3乙醇含量对汽油辛烷值的影响

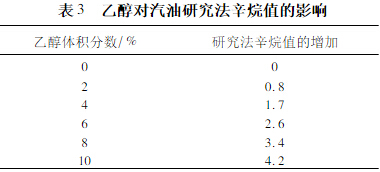

自20世纪30年代早期开始,乙醇就一直被用作汽油的辛烷值增进剂。它的研究法辛烷值和马达法辛烷值的平均值约为100,显然比不含铅汽油的辛烷值(90-93)要高些。把乙醇加到汽油中以增加研究法辛烷值的效果可大致参阅表3。10%(体积)的乙醇-汽油混合物与纯汽油相比,其平均辛烷值约高3.0~3.5个单位。

3.1.4乙醇含量对乙醇汽油总体积的影响

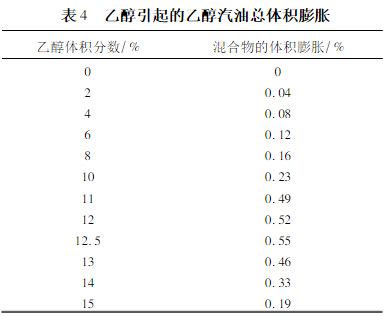

把乙醇加到汽油中混合,由此产生的乙醇汽油总体积会超过乙醇和汽油单独存在时的体积之和。正如表4所示,当乙醇含量从0增到10%(体积)时,乙醇-汽油混合物的体积膨胀百分率几乎会呈线性般的从0增到约0.2%,当乙醇含量达到12.5%时,乙醇-汽油混合物的体积膨胀百分率会迅速升到0.55%的最大值,而当乙醇含量进一步增加到15%时,乙醇-汽油混合物的体积膨胀百分率又会迅速下落到约0.2%。这种混合物体积增加的现象不仅会对加工设备和存储设备提出加大容量的要求,而且还会降低混合物作为发动机燃料所应有的关键性能,即以体积为测定基础的测定数据公里/升。

3.1.5乙醇含量对乙醇汽油最大含水能力的影响

乙醇汽油的最大含水能力随着温度、乙醇含量、汽油中芳烃浓度的增加而增加。当乙醇含量由0增至约15%~20%(体积)时,乙醇汽油的最大含水能力呈明显的增加趋势。

在乙醇汽油中,当含水量超过其最大含水能力时,水-乙醇-汽油的混合物就会自动分成二相。由此产生的含水乙醇相就趋于悬浮在汽油相中。水的存在有腐蚀汽化器和燃料系统的趋势。

水通常来自于加油站的存储容器和车辆的油箱。因此,乙醇汽油中由加油站存储容器释放出的水含量必须保持在低于乙醇汽油最大含水能力的水平,以避免由于在加油站存储容器、加油线路、或车辆的油箱中获得过多水分而引起相分离的可能性。有人推测说,也许可把芳烃化合物(如苯)加到乙醇汽油中以增加其最大含水能力。也有人推测说,也许可用表面活性剂来避免相分离,但据1979的有关报告知,使用此法并未获得成功。

3.2乙醇汽油的调合方法

目前国外常用的车用汽油主要是用11种组分调合而成的,这就是重整油、叠合汽油、催化裂化汽油、烷基化油、异构化油、加氢裂化汽油、直馏汽油、热裂化汽油、丁烷、异戊烷及含氧化合物等。由于各调合组分的组成和沸点各不相同,因而其辛烷值也各不相同。这是因为混合烃在燃烧时产生的中间产物可能会产生相互作用并可能改变原来的燃烧反应历程。也就是说,中间产物既可能作为活化剂使预燃反应加速,也可能作为抑制剂使预燃反应变慢,结果使大多数混合烃的辛烷值不再和其中所含单体烃的辛烷值在浓度上成比例关系。显然,在满足汽油规格要求并保证理利用资源和提高经济效益的前提下,用调合组分调配汽油是需要高深学问的。最简单的办法是按调配加MTBE的汽油调合方案,把MTBE换成乙醇,按10%的比例调配即可。若要进一步深入,就应在制定汽油调合方案时遵循下列原则:

(1)调合方案首先要考虑满足产品质量要求。采用哪些组分、各占多大比例,都要通过计算和试验。

(2)要体现调合组分的合理利用和经济效益。

(3)要注意市场需求。

(4)要尽量利用本国资源。

3.3发酵制乙醇方法

乙醇的生产方法有两类,即合成法和生物法。

近几年来由于受原油价格高涨的影响,合成法乙醇生产受到很大制约,使生物法乙醇生产得以恢复和发展。

生物法乙醇生产就是以农产物(如玉米)、农林废弃物(如农作物秸秆、甘蔗渣和国家森林每年为防止火灾稀疏林木而积累下来的森林残余物)为原料,通过水解作用将其转化为糖,再经发酵作用将糖转化为乙醇。原料的主要成分是纤维素、半纤维素和木质素,其中的木质素在事后仍可作燃料用。

目前美国利用生物技术将纤维素、半纤维素水解成单糖的工艺技术有5种:酶解法、稀酸水解法、浓酸水解法、逆流酸水解法、一步酶工艺法。而利用生物技术使单糖转化为乙醇的微生物主要有两种:一是美国佛罗里达大学的研究人员用一种E.Coli微生物经基因改造而开发出的能将代谢多糖转化为乙醇的微生物,名为E.Coli。一是能将其它糖类有效转化为乙醇的天然微生物,名为Iymomonas。

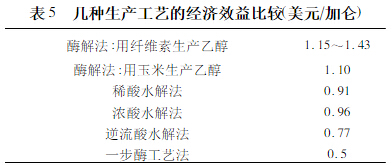

(1)酶解法。该法是将玉米基酶或纤维素酶加到玉米原料中或纤维素原料中,通过水解作用将原料转化为糖,再经微生物发酵将糖转化成乙醇。由于酶解法有储如酶解反应时间太长、酶有不稳定性和变异性等缺点,至今还达不到工业化水平。另外,用酶解法生产乙醇还有个价格偏高的问题,主要是纤维素酶的费用偏高,约达50美分/加仑(1加仑=3.785升),价格高得商业上不敢使用,人们期望今后能下降到与玉米基酶的价格相当(5~7美分/加仑)。采用该法的经济效益参见表5。

(2)稀酸水解法。稀酸水解法采用酸浓度为0.5%~1%的硫酸,在140~180℃条件下使纤维素、半纤维素水解,将纤维素中的己聚糖水解成己糖,将半纤维素中的戊聚糖及己聚糖分别水解为戊糖和己糖,然后再经微生物发酵将糖变成乙醇。世界上以前建的生产装置大都采用此法,但由于该法会生成大量副产物,在200℃高温会降解糖类、减少碳源、降低乙醇收率,并且还有工艺流程较长,装置投资费用较高等缺点,故现都巳停产或停用。

(3)浓酸水解法。浓酸水解法是20世纪80年代末才开发出来的新方法。该法采用约70%的浓硫酸在较低的温度和压力下以较合理的反应动力将纤维素、半纤维素水解成单糖,再用离子交换树脂分离经水解得到的含有12%~15%糖浓度的酸-糖物流,得到纯度为98%的糖物流,然后再经微生物发酵将糖变成乙醇。该法无副反应,单糖收率高。整个工艺过程分为原料粉碎与输送、浓酸水解、木质素处理、糖酸分离、酸的浓缩、酵母制备及发酵、乙醇精制。浓酸水解法与稀酸水解法相比最大的优点是单糖收率高达95%,水解用的浓硫酸约有98%可以回收再利用,中和酸生成的石膏量较少。因此,浓酸水解法将是今后有发展前景的工艺之一。

(4)逆流酸水解法。逆流酸水解法是近年才开发出来的新方法。美国能源部所属的国家再生能源实验室对此技术的利弊进行了综合鉴定,认为该工艺可增加葡萄糖收率(达84%),并能增加乙醇发酵率(达95%),而且还能降低生产成本。生产1加仑乙醇可节省33美分(生产成本达0.77美元/加仑乙醇),参见表5。

(5)一步酶工艺法。一步酶工艺法是采用纤维素酶进行水解,使糖化和发酵同时发生。该法是近年才开发出来的新方法。美国能源部所属的国家再生能源实验室对此技术的利弊进行了综合鉴定,认为该工艺能在30~50℃的较低温度下进行,能减少糖类降解,能使水解和发酵同时发生。他们认为该法最大的优点是能够降低生产成本(达0.5美元/加仑乙醇),比现有技术的工艺费用节省了3~4倍,是今后技术开发的一个重要方向。

4应用前景

我国是一个石油消费大国,预计今后10年中我国将成为世界第二大石油消费国。目前我国石油消费量正以每年13%的速度增长,预计今后十年还将以年均4.7%的速度递增。而全国汽油消耗量在1999年为3600余万t,现在每年消耗汽油量已达4000万t。但令人遗憾的是:我国面临的一个严重问题却是原油资源不足,我国从1993年起已成为石油净进口国。

在这种情况下开发应用乙醇汽油,意义显然是巨大的。以农产物、农林废弃物为原料生产乙醇,将为人类提供取之不尽的新能源,显然具有广阔的发展前景。推广使用乙醇汽油不仅可以缓解我国石油紧缺的矛盾,同时可以有效解决玉米等粮食作物和秸秆等农林废弃物的转化,促进农业生产的良性循环。原油的供求矛盾一直是制约我国经济发展的长期压力,而燃料乙醇却无需原油。它是通过光合作用从田间获取的再生资源,是可转化的太阳能。

根据我国汽油现在的消耗水平进行理论预测,若在汽油中添加10%体积的燃料乙醇,则可替代400万吨等量的汽油,一年可为国家节省外汇15亿美元。除此之外,由于燃料乙醇的原料主要是粮食,因此可以有效解决粮食深加工转化问题。按3吨玉米生产1吨乙醇计算需要1200万t玉米。而按中国正常年景,每年都有1500万t玉米的剩余,因此生产400万t乙醇是有原料保障的。另外,我国是农业大国,每年有农作物桔秆约6.5亿t。据初步统计,作肥料和饲料约用3亿t,占秸秆总量的50%;作燃料和工业原料约30%;还有约20%末被利用。若我国每年生产的6.5亿t秸秆中仅利用l亿t秸杆来生产燃料乙醇,乙醇的产量就可达到2000万t,可见潜力之大。随着科技的发展,用秸秆、树叶、垃圾生产酒精的技术已经成熟,潜在生产能力一年约为5000万t左右。

长期以来,由于用纤维素、半纤维素水解后的单糖生成醇及其他化工产品的工艺技术生产成本高,制约了该转化技术的发展。到了20世纪90年代,美国某公司开发出的浓酸水解法技术,由于其工艺比较合理,在现有千吨级试验装置上的试验结果表明,酸的利用率和回收率高;糖酸液分离后可得到的糖液浓度也高,生产成本较低,具有较好的经济效益,具备建设具有一定规模生产装置的可行性。目前,国外正在按此技术设计5~l0万t/a规模的生产装置,并拟选厂建设。我国有关单位也与美国该公司进行了技术交流.按其提供的5~l0万t/a规模装置的设计数据,选好了国内北方某地的厂址,并进行了预可行性研究。

按当地的水、电、气和原料秸杆的价格进行经济评估,其生产乙醇的成本低于目前国内用粮食为原料生产的乙醇,但高于炼油厂生产汽油的成本。目前这样生产的乙醇与汽油相比虽然不具较强的竞争能力,但与汽油的添加剂MTBE相比却具有一定竞争能力。经济上是可行的,且更有利于环境保护。因此,目前从人类寻找更有利于环境保护的汽油添加剂这一观点来说,发展乙醇汽油是可取的。国内某地的乙醇厂目前也正在作秸秆生产乙醇的中试,在试验取得较好结果的情况下,将规划兴建较大规模的生产装置,发展国内用秸秆生产乙醇的工业。

以农产物、农林废弃物为原料生产乙醇,是一项生物工程,将为人类提供取之不尽的新能源,具有广阔的发展前景。 |